About snapper

ドリルチャック交換 ~ユキワ~

少し前に入手した卓上ボール盤ですが,精密に計測するとドリルの刃のブレが若干大きい気がします.古いからか,元々のドリルチャックの精度なのかは不明ですが,情報を集めてみると,ドリルチャックを交換すると良いことがありそうです.

ドリルチャックと言えば,知る人ぞ知るユキワという会社が絶大な信頼を勝ち取っている様なので,ここのドリルチャックに交換することを考えます.まずは,適切なドリルチャックを探します.

東芝の13mmの小型ボール盤に限らず,この手のボール盤のドリルチャックは,ジャコブズテーパー等のテーパー状の主軸にチャックが押し込んてあります.テーパーに押し込むというのは,旋盤等の工作機械でもよく見られる方式ですね.このボール盤の規格は,ジャコブズテーパーNo.6,通称JT6という軸に押し込めるものになります.13mm用のチャックをユキワのサイトで探すと,「13MG-JT6」が良さそうです.小型のタイプでも良いのですが,精度はこちらの方が良いそうなので,こちらを選択します.

新しいドリルチャックは,すぐ届いたのですが,交換するためには古いチャックを外さないといけません.テーパーに圧入されているだけなので,どこかのネジを回すというわけにはいきません.youtubeなどを見ると,木片をあてがって金づちで叩くというのがあり,試してみましたが,木片が粉々になるだけで一向に埒があきません.もしかするとどこかが錆びついているのかも,とかイロイロ気になります.

ネットで検索すると,テーパー状の金具が売られていて,それを隙間に叩き込んで外すというのがありますが,その金具がドリルよりも高額で販売されていて今一つ手が出ません.

そこで,写真の様なテーパー状の木片を作成して隙間に叩き込んでみますが,木片が横へずれて外れてしまうため,うまくいきません.市販の金具の様にU字型になっているのは,横にずれないという役目も果たしている様です.

テーパー状の軸に圧入されているものでよくあるのはギアやプーリーで,それらをとりはずすための道具としてギヤプーラー(プラー)というものがあります.固着したドリルチャックを外すのにも使えそうなので,手配してみました.

プラーの真ん中の棒が13mm以下だと,チャックの中心に入れることが出来て都合が良さそうなのですが,チャック自体のボリュームも大きいので,一回り大きなプラー,しかも安定して力を加えられる三本爪のものを選びました.真ん中のボルトが13mmチャックにぎりぎり入らない太さであったため,別途8mmのボルトを入手し,チャックの中心に突っ込んで,その上からプラーのボルトで押さえます.

プラーのボルトを回すためには17mmのスパナを用い,ドリルチャックにセット後に2,3回スパナを捻ったところ,あっさりとチャックが外れ,落下しました.鋼鉄同士の圧入なので,少し外れればあっという間なのですね.

外れたドリルチャックの内側はきれいで,特に錆びて固着していたわけでは無いようです.

むきだしになった主軸のテーパー部分をウェスできれいにしてから,新しいユキワのチャックを取り付けます.

木の板の上に新品のドリルチャックを置き,ゆっくりと主軸をおろし圧入します.

なかなかきれいに仕上がりました.

落ち着いたところで,もう一度ブレを計測したいと思います.

BOSSリバーブエフェクター RV-6

最近,エフェクタ作りに凝っていますが,リバーブだけは作るのが困難なので,定評のあるBOSSのRV-6を買ってみました.

リバーブは基本的に,昔ながらのスプリング,ホール,ルーム辺りが押さえてあれば演奏としては十分なのですが,それ以外にもプレート,シマー等面白い効果が追加されていて,楽しめます.

デジタル処理なので,音質はとてもクリアで快適,音楽のカテゴリを選ばずに使える思います.

リバーブ系は消費電力が大きい(50[mA]とか100[mA]とか)ので,基本的にはACアダプタで用いるべきです.BOSSのエフェクターは最初からバッテリーが内蔵されていることが多いのですが,液漏れ事故を起こすと悲しいので,リバーブの場合は早々に抜き取っておいた方が良いかも知れません.

Arduinoを使った計測実験その2

バイポーラトランジスタのhFEを計測するためには,A/D,D/Aの他に,記録用のメディアが必要になります.

一番簡単なのはSDカードです.SDカードのインタフェースは,SPIと同じ構造なので,物理的なコネクタさえ用意出来れば,あとは,SPIと同じ様に接続するだけで大丈夫です.この際に,Arduinoを5Vで使っている場合は,SDカードは3.3V系なので変換が必要になりますが,秋月で売っているマイクロSDカードインタフェースは,レベル変換のチップも実装済なので,難しいことを考えずに用いることができます.

また,バイポーラトランジスタの様々な部分の電圧を計測するにはGNDが共通では都合が悪いのですが,以下のA/Dコンバータは,電圧計測入力が差動に出来るため,少しだけこの問題が緩和されます(絶対電圧の範囲は,Vdd-Vssに限られますが).コレクタ電圧をArduino電圧よりも高くする場合は使えませんが,ベース電流をベース抵抗の両端電圧から直接計測するには好都合です.

エフェクター実験箱

ボール盤が来て,穴開けも怖くなくなったので,エフェクターを効率的に実験するための装置を作ってみました.

電源や標準プラグ,適当なポット(ボリュームのこと,英語ではポテンショメータなのでポット)をいくつか備え,内部には小型のブレッドボードを二枚セットしました.今,仮組してあるのは基本的なファズのエフェクター回路です.

これで,効率良く実験が出来ます.

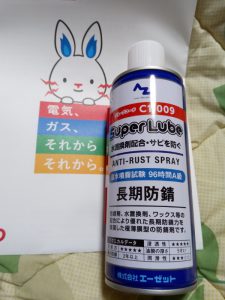

防錆剤

先日入手した本格的な小型卓上ボール盤が錆び易いので,効果的な防錆剤を探してみました.

うたい文句はかなり強力です.

早速かけてみましたが,オイルがグリスというよりも塗料に近い感じでサラっと噴霧されます.

乾いたあとは少しベタベタしますが,オイル感というよりは,シールの裏の糊面みたいです.その後何日か経ちますが,大きく錆びてはいません.

しばらく様子を見てみます.

小型卓上ボール盤?

巷では「小型卓上ボール盤」と分類されていますが,20kgを軽く超え,家庭用工作機械としては大物(笑)です.

最近,エフェクターのケースや真空管アンプ等に大きな穴開けをすることが多いです.電子工作向けのHOZANの小型ボール盤では,3mm,頑張って6mmの穴開けが精一杯です.一方エフェクタでは,標準プラグのジャックやDPDT,3PDT等のフットスイッチのために直径が12mm超の穴開けを要求されます.今までは,6mmの穴を開けた後でリーマーでグリグリと拡げていましたが,足で踏みつけるエフェクターケースはアルミとはいえ2mm近い厚さのケースであり,穴開け,グリグリの作業だけで半日を費やすことが多く,時間とリーマーの刃を無駄にしている気がして,導入に至りました.

新品では,超ブランドな日立工機は20万円とかの価格なので手が出ません.台湾製や中国製のものは品質面で問題を起こす場合も多い様子なので,国産の中古をオークションで入手しました.東芝のボール盤でチャックは13mmまで可能,モーターは誘導モーターで350Wくらいのものが付いています.

オークションなので状態が気になりましたが,錆びが浮いていることを除くと特に問題は無さそうです(一度電源を入れて確認).流石に20kg超は重く,移動に難儀しましたが,まずは屋外で時間をかけてピカールで錆落とし,WD40も大活躍.チャックハンドルが付いていなかったので,サイズを測り,この業界ではブランドのユキワのチャックハンドルを発注.到着までの間はメンテです.

本物の鉄というとおかしな話ですが,日頃アルミやステンレス,真鍮に触れることの方が多いので,工作機械の硬くて錆易い鉄に触れたのは久々です.磨いてWD40を吹いておいても数日で赤錆が浮いてくるので,きちんとした防錆剤で後日手入れをすることにしました.

誘導モーターは突入電流が多いので,スイッチを入れた瞬間,家の照明が一瞬ちらつくのはご愛敬.長時間稼働しても安定して動いそうな安心感があります.

これで,穴開けに半日費やすこともなくなりそうですね.

Arduinoを使った計測器実験の準備

Arduinoは,簡単な実験装置を作るのに適しています.

ディスクリートのトランジスタのhFEを測定するのに簡単な冶具を作ってテスタで電流を計測してノートにプロットすることがありますが,それが自動化できたら便利です.新しいトランジスタよりもむしろ,旧いトランジスタで,無線機のファイナルに使うようなパワーアンプ系では,hFEがそれほど大きくなく,また,ある程度ベース電流を流した状態での計測を必要とされる等条件が面倒なので,そこまで含めた自動化が望ましいです.ベース電流は10mAくらいまで流したい,コレクタ電圧もできれば15Vくらいまで試したい.

その前実験として,arduino + A/Dコンバータ + D/Aコンバータ + LCDという構成で動かすことにトライしました.arduinoもどきとして,aitendoの「あちゃんでいいの」を用います.「あちゃんでいいの」にはいくつかのロットがあり,初期のものは,ブレッドボードに差さらない(ピンのピッチが100milの整数倍になっていない)という不具合があります.うちにも一枚だけそのロットのものがありました.

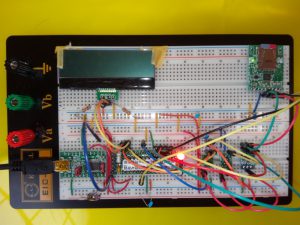

A/DコンバータやD/Aコンバータは秋月で入手した16bit,12bitのものを用います.arduinoは端子数が少ないので,I2CやSPIを活用します.キャラクタLCDとD/AコンバータはI2Cなので,芋づる式に接続します.LCDはジャンパカットしないとI2Cのプルアップ抵抗がついているとのことで,それを活用.A/DコンバータはなぜかSPIです.SPIは,I2Cの様にアドレッシングして通信する様な機能を持っていないので,デバイス毎に個別にCS (Chip Select)端子を用意する必要があり,端子が少ない時には今一つなのですが,仕様なので仕方ありません.液晶へのキャラクタ表示,D/Aからの出力をA/Dへ突っ込んで読み込む等の一通りの動作を試したのが,以下の写真になります.

細かくはまりましたが,出来てしまえば簡単.

むしろ,USB<->RS232C変換基板とarduinoの接続でRX/TXをクロスにしないといけないとか,30年前にトリップしたみたいなミスの方が時間がかかりました(笑)

ナルゲンボトルとアルコール

ナルゲンボトルにヒビが入りました.

軽装で登山する際は,荷物軽量化のためにアルコールストーブを使うことも多いです.

コンパクトかつ軽量で,カップ麺用のお湯を沸かすくらいならば十分です.

この燃料であるところのメタノールを運ぶのに,ナルゲンのボトルがおすすめと書かれていることが多いので使っていたのですが,ある日,以下の写真の様にヒビが入ってしまいました.

風化というか,化学的に侵食された感じです.蓋を開けた際にミシっと音がしたのでよく見たらこんな状態になっていました.材質はポリカーボネートとのことで,調べるとメタノールはダメらしいです.世間でアルコール保管用と言われているナルゲンボトルは,白い広口ボトルのことらしく,こちらは,

世間でアルコール保管用と言われているナルゲンボトルは,白い広口ボトルのことらしく,こちらは,ポリエチレン/ポリプロピレンで出来ていてアルコール耐性があるらしい.ポリカ製を選んだのは大失敗でした.もっと大きいボトルにもアルコールを入れているのですが,まだヒビが入っていません.今のうちに容器を変更しようと思います.

雁ヶ腹摺山SOTAアクティベーション(JA/YN-075)

気候が穏やかになって来たこともあり,連休中に,JL1NIE局,JG1GPY局と久々にSOTAアクティベーションに行きました.私は今シーズン初アクティベーションです.行き先は,2年前にJL1NIE局と行ったことのある雁ヶ腹摺山(JA/YN-075)です.前日の冷え込みの影響でうっすらと雪が積もり,巨大な霜柱が立ち並ぶ登山道を上がり,旧五百円札のデザインの元となった富士山の絶景が見られる山頂へ到着.

今回は,タモ網のロッドのみで高さがそれほど稼げないこともあり,アンテナの高さが低くても地表の影響が比較的少ない7MHzでスタートすることにしました(JL1NIE局の話では,ハイバンドのコンディションが良かったそうですが…).アンテナは,10mのエレメントを斜めに張り,10mくらいの適当なラジアルをQIL局のアンテナチューナー.そして,リグは安定のATS-4b.

なんとか4局をこなしましたが,途中信号強度が急変することが何度かあり,一発で取れない私は何局か交信不成立でご迷惑をおかけしてしまいました.スミマセン.

雪解けで足元がぬかるんでおり,長時間の交信は辛かったのと,お正月にゲットした新たな火器である,MSR Whisperlite Internationalを実験したかったのとがあり,交信を切り上げ,昼食の支度を開始.

MSR Whisperlite Internationalは,以前も記事にしましたが,ガソリン,灯油など複数の液体燃料に対応した今時のアウトドア用ストーブです.今回は,色々と試したかったこともあり,専用ボトルに大目に灯油を入れてきました(後々わかることですが,これが問題のひとつでした…).

組み立ててポンピングして準備万端.安全な場所を探している間に灯油が滲んできてあせりましたが,大きな石の上に展開することにして設置.予熱皿にあふれ出させた灯油に点火をして十分に予熱,本点火をしましたが,どうにも赤火のまま落ち着きません.

結論を書くと,

・ボトルへ灯油を多く入れたことにより空間が少なく,ポンピングによる与圧が難しかった(空気圧不足)

のひとことに尽きます.家で実験した時は少量の灯油だったのですぐにうまくいったのですが,盲点でした.幸い,現場で気が付き,ポンピングを追加することできれいな青火になり面目躍如?

明るい山頂だと,きれいな青火はほとんと無色透明で火が見えないこともわかりました.

次回からは,欲張らずに少なめの燃料を入れることにします(予想外に燃費が悪かったですが).

JL1NIE局とも話したのですが,Radiusではこの様な失敗をしたことがなく,長年山で使われてきた道具は素晴らしいと再認識した次第です.Radiusは,燃料タンクが少しドーム状になっていて,燃料注入口から一杯に注いでも十分な空間が残る構造になっているので,入れ過ぎにはならない工夫がされています.

さて,次回の山行では,気分を変えてOptimus 8Rを携行しましょうかね.

Radius 21

数年前にebayで入手したRadius 21.

既に何回か桝形山無線倶楽部の活動に投入していますが,きちんと記事として触れていなかったので,まとめてみます.

【購入⇒受入れ検査?】

遥々と遠くポーランドから届いた時は,結構使い込まれた状態で,そのままでは全く動く感じではありませんでした.加熱する部分は鉛板をドーナツ状にくり抜いたパッキンが使われているのですが,それが一箇所不足.タンク内部は灯油の残りでなんとなく湿っている感じでした(よくあるパタン).何よりもひどかったのは,バーナー部分の詰まり.燃焼させると調子悪いとかそういうレベルではなく,口をつけて吹いても空気も通らない,鼻づまり状態です.まあ,なんとかなるだろうということで,キャブレタークリーナー液をたっぷり入れたジップロックに封入,一週間後に作業をすることにします.

【前準備】

その間に,便利な通販サイトを使って,不足していた鉛パッキンや他のパッキン類(念のため)を手配します.この頃のデザインのストーブはOptimusもPrimusもRadiusもマナスルもほとんど同じサイズのネジ,パッキンになっているので,メンテ用部品がアフターマーケットでたくさん流通しています.人によっては,車やバイクのエンジン用ガスケットをくり抜いて耐熱パッキンを作り出すそうです.まあ,エンジン類に比べたら,簡単な構造ですし,万一漏れても,ちょっと横から火が出るくらいですからね.

工具類も手配します.入り組んだところにガスの噴出ノズルがあり,それをひねって取り出すためのユニバーサルジョイント付きのスパナみたいなやつがあると便利です.あとは,灯油を圧送するためのポンプ機構がありますが,そのバルブ(NRV)をとりはずすためのくびの長いレンチ,ノズルの穴をお掃除するための針がついた道具などもこの手のストーブの専門店で手配しておきます.

同時に,灯油の手配も進めます.最近は灯油ストーブを使うことも無いので,家に備蓄がありません.大量に使うわけでは無いので,なるべく小さい灯油タンクを探します.ガソリン用の金属製の携行缶でも良いのですが,スタンドによっては,真っ赤な金属携行缶はガソリン用で灯油は不可とか石頭な(失礼!)対応をされるらしいので,如何にも灯油用という真っ赤なポリタンクを調達します.18リットルはでかいので,少し小さい10リットル用を入手し,車の後部座席に乗せてガソリンスタンドへ行くと,窓からその存在をみとめた店員さんが自動的に?後部座席ドアを開けてポリタンクを取り出し,灯油を入れ始めてくれました.素晴らしいです,これでこそ,専用のポリタンクを用意した甲斐があるというものです.

プリヒート用のアルコールも手配します.メチルアルコールは,燃料用アルコールとして東急ハンズでも薬局でも入手が容易です.むしろ,小分けして保管すつ容器に困ります.アルコールに相性の悪い樹脂があるので,注意が必要です.登山用品として有名なナルゲンのボトルを使うことにしました.

【お掃除・お手入れ】

キャブレタークリーナーもなかなか奥までは浸み込まないらしく,一週間経っても,ポロっとつまりが解消するというわけにはいきませんでした.バラバラにしてからくねった配管の中をなんとか掃除しようと挑戦が始まります.一番役に立ったのは,エレキギターの弦でした.交換した後の使用済み弦を使います.一番細い1弦から太い6弦までありますが,細い弦はノズルのお掃除につかえますし,太い弦は詰まった配管をほじるのに便利でした.配管がU字型に曲がっているので奥の詰まりを取り除くことができます.何時間かの奮闘の後,無事開通.

続いてNRVの交換です.専用レンチを手に入れましたが,ネットの情報では,固着していてねじ切る人が多いとのことで,慎重に作業を進めます.NRVは自転車のタイヤチューブの空気を入れるところと似た構造ですが,虫ゴムではなく,バネで栓を押し付けていて,空気の圧力で栓が動いてタンク内に空気が入っていく仕組みになっています.バラしてみると,この栓がモロモロにくずれる状態になっていました.栓だけを交換しても良いのですが,NRVユニットで入手していたので,ユニットまるごと交換しました.

続いて修理したのは,ポンプの摺動パッキンの部分です.革のパッキンの部分は大丈夫なのですが,ネジを適当に修理したみたいで,ぐらぐらしていますし,ナットも割れている感じです.他のナットで代用しようとしたところ,ネジのピッチが合いません.というか,規格外のピッチの様です.今後のことを考えて,ダイスでネジを切りなおし,ステンレスのISOネジ用ナットで固定しました(ビンテージのレストアというよりは,実用性重視です).なお,パッキンの潤滑油として,WD40とかCRC556とかを吹いておくと良いです.灯油で洗われて潤滑が失われることが多いので,小まめに点検すると良いです.

【試運転】

若干多過ぎかと思いましたが,タンクの7割くらいまで灯油を注入(コールマンのフィルタを使って注入口から入らなくなるくらい).プレヒート用の皿にアルコールを一杯まで注ぎ点火.この時,ポンプ頂部の空気抜きバルブは開けておきます(閉めてしまうと,プレヒートで温まった燃料がノズルから出てきてしまいます(大きな問題では無いですが,炎上して煤が出る原因になります).アルコールの火が消えかかったところで,空気抜きバルブを閉じて,ゆっくりとポンプすると,ノズルからガス状になった灯油が出てきますので,ライターで点火すればOKです(慣れると,アルコールの火が消えるギリギリのタイミングでこの操作を手早くやって,アルコールの火で点火も可能です.大した話ではないので,慣れたらトライしてみてください).

シングルのノズルから噴き出した炎をプレートに吹き付けるこのスタイルのバーナーは,各社ストーブの基本形として広まっていますが,結構な轟音です.溶接用のガスバーナーと似た感じですね.

まだ,掃除が行き届いていないのか,あるいはポンプの潤滑油が混じっているのかわかりませんが,少し赤い炎が混じります.温まってくると次第に青火が勝ってくる感じです.途中に残っていた過去の煤の塊が少しずつ剥がれてノズルの方へ集まってくるので,時々ノズルをお掃除すると,4方にきれいに広がった炎が得られやすいですね.

【実戦投入】

まずは,庭で実戦投入.灯油バーナーが得意な炊飯です.一度沸騰させたらあとはごく弱火で20分,以上.おこげは出来ますが,使えることは確認できました.

その後,何回か桝形山無線倶楽部の活動に投入してきましたが,それについては他の記事をご参照ください(あまり書いていませんが).